Como el comportamiento por adherencia de las barras comprimidas no se ve afectado por el problema de la fisuración originada por la tracción transversal, los empalmes de las armaduras comprimidas no requieren de disposiciones tan estrictas como las establecidas para los empalmes de las armaduras traccionadas. Ensayos realizados han demostrado que la resistencia de los empalmes de las barras comprimidas depende fundamentalmente de la resistencia proporcionada por el apoyo en el extremo de la barra; por lo tanto la resistencia de estos empalmes no aumenta de forma proporcional aunque se duplique la longitud del empalme. Es por esto que el Código exige longitudes de empalme significativamente mayores para las barras que poseen una tensión de fluencia superior a 60.000 psi.

Buscador

jueves, 31 de julio de 2008

EMPALMES DE LAS BARRAS Y ALAMBRES CONFORMADOS SOLICITADOS A TRACCIÓN

Los empalmes por yuxtaposición de las barras y alambres conformados solicitados a tracción se clasifican como Clase A o Clase B, y su longitud del empalme por yuxtaposición es un múltiplo de la longitud de anclaje en tracción, ℓd. La intención de la clasificación de los empalmes en dos categorías (Clases A y B) es alentar a los diseñadores a empalmar las barras en los puntos donde la tensión es mínima y a no empalmar varias barras en una misma sección, para así mejorar el comportamiento de los detalles críticos.

La longitud de anclaje ℓd (12.2) utilizada para calcular la longitud de empalme debe ser la correspondiente a la totalidad de fy, ya que las clasificaciones de los empalmes ya reflejan cualquier exceso de armadura en la sección donde se realiza el empalme (no se debe aplicar el factor por exceso de armadura especificado en el artículo 12.2.5). La mínima longitud de empalme permitida es de 12 in.

Para los empalmes por yuxtaposición de la armadura de losas y tabiques, la separación libre efectiva entre las barras que se empalman en una misma sección se toma como la separación libre entre las barras empalmadas (R12.15.1). Este criterio para determinar la separación libre se ilustra en la Figura 4-20(a). La separación para los empalmes por yuxtaposición sin contacto entre las barras (separación entre las barras yuxtapuestas menor o igual que (1/5) de la longitud yuxtapuesta ó 6 in.) se debe considerar igual que para los empalmes por yuxtaposición con contacto entre las barras. Para los empalmes por yuxtaposición de las barras de una columna o viga, la separación libre efectiva entre las barras que se empalman dependerá de la orientación de las barras empalmadas; ver las Figuras 4-20(b) y (c), respectivamente.

En lugar de empalmes de tracción por yuxtaposición se pueden utilizar empalmes mecánicos o soldados que satisfagan los requisitos especificados en 12.14.3. El artículo R12.15.3 aclara que no es necesario que estos empalmes estén escalonados, aunque es aconsejable disponer un escalonamiento si el área de la armadura provista es menor que el doble de la requerida por cálculo.

La Sección 12.15.4 enfatiza que el uso de empalmes mecánicos o soldados que no satisfagan los requisitos establecidos en los artículos 12.14.3.2 y 12.14.3.4, respectivamente, se limita a las barras No. 5 y menores, y solamente cuando se satisfagan ciertas condiciones (ver 12.15.4.1 y 12.15.4.2).

Los empalmes en los elementos predominantemente traccionados (tensores) se deben realizar mediante conexiones totalmente mecánicas o uniones completamente soldadas, y los empalmes en las barras adyacentes deben estar escalonadoscomo mínimo una distancia igual a 30 in. Ver la definición de "elemento predominantemente traccionado" en el artículo R12.15.5).

La longitud de anclaje ℓd (12.2) utilizada para calcular la longitud de empalme debe ser la correspondiente a la totalidad de fy, ya que las clasificaciones de los empalmes ya reflejan cualquier exceso de armadura en la sección donde se realiza el empalme (no se debe aplicar el factor por exceso de armadura especificado en el artículo 12.2.5). La mínima longitud de empalme permitida es de 12 in.

Para los empalmes por yuxtaposición de la armadura de losas y tabiques, la separación libre efectiva entre las barras que se empalman en una misma sección se toma como la separación libre entre las barras empalmadas (R12.15.1). Este criterio para determinar la separación libre se ilustra en la Figura 4-20(a). La separación para los empalmes por yuxtaposición sin contacto entre las barras (separación entre las barras yuxtapuestas menor o igual que (1/5) de la longitud yuxtapuesta ó 6 in.) se debe considerar igual que para los empalmes por yuxtaposición con contacto entre las barras. Para los empalmes por yuxtaposición de las barras de una columna o viga, la separación libre efectiva entre las barras que se empalman dependerá de la orientación de las barras empalmadas; ver las Figuras 4-20(b) y (c), respectivamente.

Figura 4-20 – Separación libre efectiva de las barras empalmadas

El diseñador debe especificar la clase de empalme de tracción a utilizar. La clase de empalme depende de la magnitud de la tensión de tracción en la armadura y del porcentaje de la armadura total que se ha de empalmar por yuxtaposición en una determinada longitud de empalme, tal como se indica en la Tabla 4-7. Si el área de la armadura de tracción provista en la ubicación del empalme es mayor que dos veces el área requerida por resistencia (baja tensión de tracción) y si está empalmada la mitad o menos de la armadura total dentro de la longitud de empalme requerida, se permite utilizar un empalme Clase A. Observar que estas dos condiciones se deben satisfacer simultáneamente; si no se satisfacen se deberán especificar empalmes Clase B. En otras palabras, si el área de la armadura provista en la ubicación del empalme es menor que dos veces el área requerida por resistencia (elevada tensión de tracción) y/o si está empalmada más de la mitad de la armadura total dentro de la longitud de empalme requerida, obligatoriamente se deben utilizar empalmes Clase B.

Tabla 4-7 – Condiciones en un empalme de tracción (en la ubicación del empalme)

En lugar de empalmes de tracción por yuxtaposición se pueden utilizar empalmes mecánicos o soldados que satisfagan los requisitos especificados en 12.14.3. El artículo R12.15.3 aclara que no es necesario que estos empalmes estén escalonados, aunque es aconsejable disponer un escalonamiento si el área de la armadura provista es menor que el doble de la requerida por cálculo.

La Sección 12.15.4 enfatiza que el uso de empalmes mecánicos o soldados que no satisfagan los requisitos establecidos en los artículos 12.14.3.2 y 12.14.3.4, respectivamente, se limita a las barras No. 5 y menores, y solamente cuando se satisfagan ciertas condiciones (ver 12.15.4.1 y 12.15.4.2).

Los empalmes en los elementos predominantemente traccionados (tensores) se deben realizar mediante conexiones totalmente mecánicas o uniones completamente soldadas, y los empalmes en las barras adyacentes deben estar escalonadoscomo mínimo una distancia igual a 30 in. Ver la definición de "elemento predominantemente traccionado" en el artículo R12.15.5).

EMPALMES MECANICOS Y SOLDADOS

La Sección 12.4.3 permite el uso de empalmes mecánicos o empalmes soldados. Los empalmes totalmente mecánicos deben anclar, en tracción o compresión, como mínimo 125 por ciento de la tensión de fluencia especificada de la barra (12.14.3.2). Los empalmes totalmente soldados deben anclar en tracción como mínimo 125 por ciento de la tensión de fluencia especificada de la barra (12.14.3.4). La norma ANSI/AWS D1.4 permite soldaduras indirectas cuando las barras no están a tope. Observar que ANSI/AWS D1.4 indica que, siempre que sea posible, para las barras No. 7 y mayores se prefieren los empalmes a tope directos. Los anclajes mecánicos o soldados que anclan menos de 125 por ciento de la tensión de fluencia especificada de la barra se limita a las barras No. 5 y menores (12.14.3.5) ubicadas en regiones en las cuales las tensiones calculadas son bajas. Los anclajes mecánicos y soldados que no satisfacen los requisitos de los artículos 12.14.3.2 y 12.14.3.4 se limita a las barras No. 5 y menores debido a la naturaleza potencialmente frágil de estas soldaduras.

El artículo 12.14.3.3 especifica que todas las soldaduras de la armadura deben satisfacer los requisitos de ANSI/AWS D1.4 (Structural Welding Code - Reinforcing Steel). La Sección 3.5.2 exige que la armadura a soldar debe estar especificada en los planos, y que también se debe especificar el procedimiento de soldadura. Para poder satisfacer estos requisitos del Código correctamente, se recomienda que el ingeniero esté familiarizado con los requisitos de ANSI/AWS D1.4 y con los requisitos de las especificaciones ASTM para barras de armadura.

Las especificaciones ASTM A 615 y A 617 no se ocupan de la soldabilidad del acero. Estas especificaciones no establecen límites para los elementos químicos que pueden afectar la soldabilidad del acero. Un parámetro fundamental de ANSI/AWS D1.4 es el carbono equivalente. Las temperaturas mínimas de precalentamiento especificadas en ANSI/AWS D1.4 se basan en el carbono equivalente y en el tamaño de las barras. Por este motivo, de acuerdo con lo especificado en 3.5.2 y R3.5.2, cuando es necesario soldar la armadura las especificaciones ASTM A 615, A 616 y A 617 se deben suplementar exigiendo un informe de la composición química de las barras, para poder asegurar que el procedimiento de soldadura especificado sea compatible con las mismas.

Las barras de acero ASTM A 706 son aptas para las soldaduras. La especificación ASTM A 706 contiene límites para los diferentes componentes químicos, incluyendo el carbono, y limita el carbono equivalente a 0,55 por ciento. La composición química y el carbono equivalente deben ser informados. Al limitar el carbono equivalente a 0,55 por ciento, ANSI/AWS D1.4 requiere un nivel de precalentamiento bajo o nulo. Por lo tanto, no será necesario que el ingeniero suplemente la especificación ASTM A 706 cuando se han de soldar las barras. Sin embargo, antes de especificar barras de acero ASTM A 706 se debería investigar su disponibilidad en el mercado local.

La Referencia 4.5 presenta una discusión detallada de los empalmes soldados. También discute otros requisitos importantes, tales como la inspección en obra, la supervisión de los procedimientos de soldadura y el control de calidad de los empalmes soldados.

ANSI/AWS D1.4 solamente se ocupa de la soldadura de las barras. Las soldaduras entre alambres, o las soldaduras entre un alambre o una malla soldada de alambres y una barra de armadura u otro elemento de acero estructural, deben satisfacer los requisitos aplicables de ANSI/AWS D1.4 y los requisitos suplementarios especificados por el ingeniero. Además, el ingeniero debe saber que existe la posibilidad de que un alambre de bajo contenido de carbono estirado en frío pierda tensión de fluencia y ductilidad si el alambre se suelda aplicando un procedimiento diferente a la soldadura de resistencia controlada utilizado para fabricar las mallas de acero soldadas.

En la discusión de la Sección 7.5 incluida en el Capítulo 3 de este documento se observó que se prohíbe utilizar soldaduras como método de fijación de las barras de armadura que se cruzan (soldaduras de punto) a menos que el ingeniero lo autorice específicamente. Un ejemplo de soldaduras de punto sería el de una jaula de armadura para una columna en la cual los estribos se fijan a las barras longitudinales mediante pequeñas soldaduras eléctricas. Este tipo de soldadura puede provocar un defecto en las barras longitudinales, y consecuentemente afectar la resistencia de las barras. Las soldaduras de punto parecen ser particularmente perjudiciales para la ductilidad (resistencia al impacto) y para la resistencia a la fatiga. La Referencia 4.5 recomienda: "Nunca permitir soldar las barras transversales en obra (soldaduras de punto, etc.). Siempre es mejor atar las barras con alambre, ya que esto no producirá daños."

El artículo 12.14.3.3 especifica que todas las soldaduras de la armadura deben satisfacer los requisitos de ANSI/AWS D1.4 (Structural Welding Code - Reinforcing Steel). La Sección 3.5.2 exige que la armadura a soldar debe estar especificada en los planos, y que también se debe especificar el procedimiento de soldadura. Para poder satisfacer estos requisitos del Código correctamente, se recomienda que el ingeniero esté familiarizado con los requisitos de ANSI/AWS D1.4 y con los requisitos de las especificaciones ASTM para barras de armadura.

Las especificaciones ASTM A 615 y A 617 no se ocupan de la soldabilidad del acero. Estas especificaciones no establecen límites para los elementos químicos que pueden afectar la soldabilidad del acero. Un parámetro fundamental de ANSI/AWS D1.4 es el carbono equivalente. Las temperaturas mínimas de precalentamiento especificadas en ANSI/AWS D1.4 se basan en el carbono equivalente y en el tamaño de las barras. Por este motivo, de acuerdo con lo especificado en 3.5.2 y R3.5.2, cuando es necesario soldar la armadura las especificaciones ASTM A 615, A 616 y A 617 se deben suplementar exigiendo un informe de la composición química de las barras, para poder asegurar que el procedimiento de soldadura especificado sea compatible con las mismas.

Las barras de acero ASTM A 706 son aptas para las soldaduras. La especificación ASTM A 706 contiene límites para los diferentes componentes químicos, incluyendo el carbono, y limita el carbono equivalente a 0,55 por ciento. La composición química y el carbono equivalente deben ser informados. Al limitar el carbono equivalente a 0,55 por ciento, ANSI/AWS D1.4 requiere un nivel de precalentamiento bajo o nulo. Por lo tanto, no será necesario que el ingeniero suplemente la especificación ASTM A 706 cuando se han de soldar las barras. Sin embargo, antes de especificar barras de acero ASTM A 706 se debería investigar su disponibilidad en el mercado local.

La Referencia 4.5 presenta una discusión detallada de los empalmes soldados. También discute otros requisitos importantes, tales como la inspección en obra, la supervisión de los procedimientos de soldadura y el control de calidad de los empalmes soldados.

ANSI/AWS D1.4 solamente se ocupa de la soldadura de las barras. Las soldaduras entre alambres, o las soldaduras entre un alambre o una malla soldada de alambres y una barra de armadura u otro elemento de acero estructural, deben satisfacer los requisitos aplicables de ANSI/AWS D1.4 y los requisitos suplementarios especificados por el ingeniero. Además, el ingeniero debe saber que existe la posibilidad de que un alambre de bajo contenido de carbono estirado en frío pierda tensión de fluencia y ductilidad si el alambre se suelda aplicando un procedimiento diferente a la soldadura de resistencia controlada utilizado para fabricar las mallas de acero soldadas.

En la discusión de la Sección 7.5 incluida en el Capítulo 3 de este documento se observó que se prohíbe utilizar soldaduras como método de fijación de las barras de armadura que se cruzan (soldaduras de punto) a menos que el ingeniero lo autorice específicamente. Un ejemplo de soldaduras de punto sería el de una jaula de armadura para una columna en la cual los estribos se fijan a las barras longitudinales mediante pequeñas soldaduras eléctricas. Este tipo de soldadura puede provocar un defecto en las barras longitudinales, y consecuentemente afectar la resistencia de las barras. Las soldaduras de punto parecen ser particularmente perjudiciales para la ductilidad (resistencia al impacto) y para la resistencia a la fatiga. La Referencia 4.5 recomienda: "Nunca permitir soldar las barras transversales en obra (soldaduras de punto, etc.). Siempre es mejor atar las barras con alambre, ya que esto no producirá daños."

miércoles, 30 de julio de 2008

EMPALMES POR YUXTAPOSICION

No se permite utilizar empalmes por yuxtaposición para barras mayores que la No. 11 solicitadas a tracción o compresión,salvo que:

• Las barras No. 14 y No. 18 solicitadas a compresión solamente se pueden empalmar por yuxtaposición con barras No. 11 o menores (12.16.2), y

• Las barras No. 14 y No. 18 solicitadas a compresión solamente se pueden empalmar por yuxtaposición con barras en espera de menor diámetro en zapatas o cabezales (15.8.2.3).

El artículo 12.14.2.2 especifica los requisitos para empalmar por yuxtaposición las barras que forman un paquete de barras (solicitado a tracción o compresión). Las longitudes de empalme por yuxtaposición requeridas para las barras individuales que componen un paquete se deben incrementar un 20 por ciento y un 33 por ciento, respectivamente, para los atados de tres y cuatro barras. No se permite empalmar en una misma sección las barras individuales que forman un paquete de barras. No se permite empalmar por yuxtaposición dos paquetes de barras como si se tratara de dos barras individuales.

Las barras de los elementos solicitados a flexión se pueden empalmar mediante empalmes por yuxtaposición en los cuales las barras no están en contacto entre sí. Cuando en un empalme las barras están demasiado separadas entre sí se origina enese espacio una sección no armada; por este motivo el artículo 12.14.2.3 limita la máxima distancia entre las barras a un quinto de la longitud de empalme requerida o 6 in., cualquiera sea el valor que resulte menor. Se prefieren los empalmes en los cuales las barras están en contacto entre sí, ya que en este caso las barras son más fáciles de asegurar para evitar que sedesplacen durante la colocación del hormigón.

• Las barras No. 14 y No. 18 solicitadas a compresión solamente se pueden empalmar por yuxtaposición con barras No. 11 o menores (12.16.2), y

• Las barras No. 14 y No. 18 solicitadas a compresión solamente se pueden empalmar por yuxtaposición con barras en espera de menor diámetro en zapatas o cabezales (15.8.2.3).

El artículo 12.14.2.2 especifica los requisitos para empalmar por yuxtaposición las barras que forman un paquete de barras (solicitado a tracción o compresión). Las longitudes de empalme por yuxtaposición requeridas para las barras individuales que componen un paquete se deben incrementar un 20 por ciento y un 33 por ciento, respectivamente, para los atados de tres y cuatro barras. No se permite empalmar en una misma sección las barras individuales que forman un paquete de barras. No se permite empalmar por yuxtaposición dos paquetes de barras como si se tratara de dos barras individuales.

Las barras de los elementos solicitados a flexión se pueden empalmar mediante empalmes por yuxtaposición en los cuales las barras no están en contacto entre sí. Cuando en un empalme las barras están demasiado separadas entre sí se origina enese espacio una sección no armada; por este motivo el artículo 12.14.2.3 limita la máxima distancia entre las barras a un quinto de la longitud de empalme requerida o 6 in., cualquiera sea el valor que resulte menor. Se prefieren los empalmes en los cuales las barras están en contacto entre sí, ya que en este caso las barras son más fáciles de asegurar para evitar que sedesplacen durante la colocación del hormigón.

EMPALMES DE LA ARMADURA – REQUISITOS GENERALES

El Código especifica que los empalmes de la armadura sólo se pueden realizar cuando en la documentación de la obra están detallados clara y exhaustivamente. Los planos de obra, planillas de armadura y especificaciones técnicas deben mostrar o describir todas las ubicaciones de los empalmes, los tipos de empalmes permitidos o requeridos y, para el caso de los empalmes por yuxtaposición, la longitud de empalme requerida. El ingeniero no puede simplemente especificar que todos los empalmes deben satisfacer los requisitos del Código ACI 318. Esto se debe a que existe una gran cantidad de factores que afectan los empalmes de las armaduras. Algunos de los factores que afectan los empalmes yuxtapuestos de barras conformadas solicitados a tracción son:

• el tamaño de las barras

• la tensión de fluencia de las barras

• la resistencia a la compresión del hormigón

• la ubicación de las barras (barras superiores u otras barras)

• el uso de hormigón de peso normal u hormigón de agregados livianos

• la separación y el recubrimiento de las barras empalmadas

• la presencia de armadura transversal de confinamiento

• el uso de revestimiento epoxi

• el número de barras empalmada en una sección.

Es virtualmente imposible que la persona a cargo de fabricar las armaduras sepa qué tipo de empalme se requiere en una ubicación determinada, a menos que el ingeniero ilustre o defina explícitamente los requisitos del anclaje. El artículo 12.14.1 dice: "Los empalmes de la armadura sólo se pueden realizar según lo requerido o permitido en los planos de diseño, o en las especificaciones técnicas, o cuando el ingeniero los autorice en forma expresa." Como material de referencia para el correcto empalme de la armadura se sugieren dos publicaciones muy utilizadas por la industria. La Referencia 4.4 contiene información útil cuando se utilizan mallas de acero soldadas, incluyendo tablas que listan las longitudes de anclaje y empalme tanto para mallas de alambres lisos como para mallas de alambres conformados. La Referencia 4.5 presenta las prácticas aceptadas para empalmar la armadura, describe el uso de empalmes por yuxtaposición, mecánicos y soldados, e incluye datos para una determinación simplificada de las longitudes de los empalmes por yuxtaposición.

• el tamaño de las barras

• la tensión de fluencia de las barras

• la resistencia a la compresión del hormigón

• la ubicación de las barras (barras superiores u otras barras)

• el uso de hormigón de peso normal u hormigón de agregados livianos

• la separación y el recubrimiento de las barras empalmadas

• la presencia de armadura transversal de confinamiento

• el uso de revestimiento epoxi

• el número de barras empalmada en una sección.

Es virtualmente imposible que la persona a cargo de fabricar las armaduras sepa qué tipo de empalme se requiere en una ubicación determinada, a menos que el ingeniero ilustre o defina explícitamente los requisitos del anclaje. El artículo 12.14.1 dice: "Los empalmes de la armadura sólo se pueden realizar según lo requerido o permitido en los planos de diseño, o en las especificaciones técnicas, o cuando el ingeniero los autorice en forma expresa." Como material de referencia para el correcto empalme de la armadura se sugieren dos publicaciones muy utilizadas por la industria. La Referencia 4.4 contiene información útil cuando se utilizan mallas de acero soldadas, incluyendo tablas que listan las longitudes de anclaje y empalme tanto para mallas de alambres lisos como para mallas de alambres conformados. La Referencia 4.5 presenta las prácticas aceptadas para empalmar la armadura, describe el uso de empalmes por yuxtaposición, mecánicos y soldados, e incluye datos para una determinación simplificada de las longitudes de los empalmes por yuxtaposición.

ESTRIBOS CERRADOS

12.13.5 Estribos cerrados

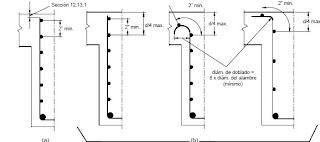

El artículo 12.13.5 contiene requisitos para el empalme de los pares de estribos en U ubicados formando una unidad cerrada (sin ganchos). Las ramas se consideran empalmadas adecuadamente siempre que la longitud de empalme sea mayor o igual que 1,3ℓd, como se ilustra en la Figura 4-18. El valor de ℓd se determina de acuerdo con la Sección 12.2.

Alternativamente, si la altura de un elemento no permite un empalme por yuxtaposición de 1,3ℓd de longitud, siempre que la profundidad del elemento sea mayor o igual que 18 in., se pueden usar estribos en U dobles si se satisfacen las siguientes condiciones: (a) cada una de las ramas se extiende en la totalidad de la altura disponible del elemento y (b) la fuerza en cada rama no es mayor que 9000 lb (Abfy ≤ 9000 lb; ver Figura 4-19).

Si los estribos se diseñan para la totalidad de la tensión de fluencia, fy, solamente los estribos No. 3 y No. 4 de acero Grado 40 y los estribos No. 3 de Grado 60 satisfacen la limitación de las 90000 lb.

Alternativamente, si la altura de un elemento no permite un empalme por yuxtaposición de 1,3ℓd de longitud, siempre que la profundidad del elemento sea mayor o igual que 18 in., se pueden usar estribos en U dobles si se satisfacen las siguientes condiciones: (a) cada una de las ramas se extiende en la totalidad de la altura disponible del elemento y (b) la fuerza en cada rama no es mayor que 9000 lb (Abfy ≤ 9000 lb; ver Figura 4-19).

Si los estribos se diseñan para la totalidad de la tensión de fluencia, fy, solamente los estribos No. 3 y No. 4 de acero Grado 40 y los estribos No. 3 de Grado 60 satisfacen la limitación de las 90000 lb.

Figura 4-19 – Alternativa para el empalme de dos estribos en U

lunes, 28 de julio de 2008

ANCLAJE DE LAS BARRAS LONGITUDINALES DOBLADAS

El artículo 12.13.4 contiene requisitos de anclaje para las barras longitudinales (armadura de flexión) dobladas para que trabajen como armadura de corte. Si las barras dobladas se prolongan dentro de una zona de tracción, las barras dobladas deben ser continuas con la armadura longitudinal. Si las barras dobladas se prolongan dentro de una zona de compresión, la longitud de anclaje más allá de la mitad de la altura del elemento (d/2) se debe basar en el valor de fy necesario para satisfacer la Ecuación (11-17). Por ejemplo, si fy = 60.000 psi y el análisis indica que para satisfacer la Ecuación (11-17) se requieren 30.000 psi, la longitud de anclaje requerida ℓ'd = (30.000/60.000)ℓd, donde ℓd es la longitud de anclaje en tracción para el valor total de fy de acuerdo con la Sección 12.2. La Figura 4.17 ilustra la longitud de anclaje requerida, ℓ'd.

ANCLAJE DE LA ARMADURA DEL ALMA (SEGUNDA PARTE)

Los requisitos del artículo 12.13.2.3 referidos al uso de mallas de acero soldadas de alambres lisos como estribos en U se ilustran en la Figura 4-15. Los requisitos para el anclaje de los estribos de una rama realizados con una malla de acero soldada de alambre liso o conformado se ilustran en la Figura 4-16. El anclaje es proporcionado fundamentalmente por los alambres longitudinales. En la actualidad el uso de mallas de alambre soldadas como armadura de corte se ha popularizado en la industria del hormigón prefabricado pretensado.

Tabla 4-6 – Altura mínima de un elemento requerida para utilizar estribos No. 6, No. 7 o No. 8 fabricados de

acero Grado 60, in.

acero Grado 60, in.

Figura 4-15 – Detalles de anclaje para estribos en U realizados con mallas de acero soldadas de alambres lisos

(12.13.2.3)

Figura 4-16 – Detalles de anclaje para los estribos de una rama realizados con malla de acero soldada

(12.13.2.4)

(12.13.2.4)

Observar que el artículo 12.13.3 especifica que cada ángulo de doblado de la parte continua de los estribos en U debe contener una barra o alambre longitudinal. Este requisito habitualmente se satisface para los estribos en U simples, pero requiere atención especial si se utilizan estribos en U múltiples.

Las modificaciones introducidas en el Código 1988 eliminaron la posibilidad de anclar la armadura del alma sin anclar los estribos a una barra longitudinal mediante ganchos. Se sabe que algunos diseñadores habitualmente utilizan barras pequeñas en las losas nervuradas, sin que estas barras tengan un gancho alrededor de una barra longitudinal, en particular un tipo de estribo doblado de una rama llamado estribo W, estribo acordeón o víbora. En reconocimiento de esta práctica, a partir del Código 1995 se introdujo el artículo 12.13.2.5.

Las modificaciones introducidas en el Código 1988 eliminaron la posibilidad de anclar la armadura del alma sin anclar los estribos a una barra longitudinal mediante ganchos. Se sabe que algunos diseñadores habitualmente utilizan barras pequeñas en las losas nervuradas, sin que estas barras tengan un gancho alrededor de una barra longitudinal, en particular un tipo de estribo doblado de una rama llamado estribo W, estribo acordeón o víbora. En reconocimiento de esta práctica, a partir del Código 1995 se introdujo el artículo 12.13.2.5.

domingo, 27 de julio de 2008

ANCLAJE DE LA ARMADURA DEL ALMA

Los estribos se deben anclar correctamente de manera que la totalidad de la resistencia a la tracción del estribo se pueda desarrollar en el plano medio del elemento o cerca del plano medio del elemento. Para que puedan funcionar correctamente, los estribos se deben disponer tan cerca de las caras de compresión y tracción del elemento como lo permitan las exigencias de recubrimiento y la proximidad de otras armaduras (12.13.1). También es importante anclar los estribos tan cerca de la cara comprimida del elemento como sea posible, ya que en la cara traccionada se inician fisuras de tracción por flexión que se extienden hacia la zona comprimida del elemento a medida que el elemento se aproxima a su carga última.

Los detalles de anclaje de los estribos del Código ACI son el resultado de una evolución gradual, y se basan fundamentalmente en experiencias anteriores y ensayos realizados en laboratorio. Las barras No. 5 y menores se deben anclar mediante un gancho normal (doblado a 90 grados más una prolongación de 6db en el extremo libre de la barra)* alrededor de una barra longitudinal (12.13.2.1). El mismo detalle de anclaje se permite para las barras No. 6, No. 7 y No. 8, siempre que se trate de acero Grado 40. Observar que cuando las barras tienen mayores diámetros los ganchos doblados a 90 grados requieren una prolongación de 12db en el extremo libre de las barras (7.1.3(b)). La Figura 4-14 ilustra los requisitos de anclaje para los estribos en U fabricados de barras o alambres conformados.

Los detalles de anclaje de los estribos del Código ACI son el resultado de una evolución gradual, y se basan fundamentalmente en experiencias anteriores y ensayos realizados en laboratorio. Las barras No. 5 y menores se deben anclar mediante un gancho normal (doblado a 90 grados más una prolongación de 6db en el extremo libre de la barra)* alrededor de una barra longitudinal (12.13.2.1). El mismo detalle de anclaje se permite para las barras No. 6, No. 7 y No. 8, siempre que se trate de acero Grado 40. Observar que cuando las barras tienen mayores diámetros los ganchos doblados a 90 grados requieren una prolongación de 12db en el extremo libre de las barras (7.1.3(b)). La Figura 4-14 ilustra los requisitos de anclaje para los estribos en U fabricados de barras o alambres conformados.

Para las barras de mayor diámetro (No. 6, No. 7 o No. 8) de acero Grado 60, además del gancho normal es necesario disponer una longitud embebida de ' 0,014 dbfy/ fc entre la altura media del elemento y el extremo exterior del gancho. Se debe verificar la longitud embebida disponible, designada ℓℓ, para asegurar que el anclaje sea adecuado (ver 12.13.2.2). La longitud embebida se ilustra en la Figura 4-14, y sus valores se dan en la Tabla 4-5. La Tabla 4-6 indica la altura mínima de un elemento requerida para utilizar estribos No. 6, No. 7 o No. 8 fabricados de acero Grado 60. En las vigas de dimensiones habituales en las cuales la magnitud de las cargas requiere utilizar para la armadura de corte barras No. 6, No. 7 o No. 8, generalmente es fácil satisfacer la longitud embebida requerida y, para asegurar el correcto anclaje de los extremos, el diseñador sólo se debe preocupar de colocar un gancho normal de estribo alrededor de una barra longitudinal.

ANCLAJE DE LA ARMADURA PARA MOMENTO NEGATIVO

Los requisitos del artículo 12.12.3 tienen en cuenta los posibles corrimientos o desplazamientos del diagrama de momentos en los puntos de inflexión. Como mínimo un tercio de la armadura para momento negativo provista en un apoyo se debe prolongar más allá del punto de inflexión, a lo largo del elemento, hasta el apoyo. La longitud embebida debe igual a la profundidad efectiva del elemento d, 12db, ó 1/16 de la luz libre del tramo, como se ilustra en las Figuras 4-8 y 4-12. El área de las barras "E" de la Figura 4-8(a) debe ser mayor o igual que un tercio del área de la armadura provista para –Mu en la cara del apoyo. El anclaje de la armadura superior traccionada más allá de los apoyos interiores de un elemento continuo generalmente se utiliza como parte de la armadura superior del tramo adyacente, tal como se ilustra en la Figura 4-12.

Los ganchos normales constituyen una manera efectiva de anclar las barras superiores traccionadas en los apoyos interiores, como se ilustra en la Figura 4-13. Los requisitos para el anclaje de los ganchos normales ya fueron discutidos en la Sección 12.5.

Los ganchos normales constituyen una manera efectiva de anclar las barras superiores traccionadas en los apoyos interiores, como se ilustra en la Figura 4-13. Los requisitos para el anclaje de los ganchos normales ya fueron discutidos en la Sección 12.5.

LINEAMIENTOS PARA OBTENR BUENOS TESTIGOS DEL HORMIGON

Los laboratorios deben ser responsables por las deficiencias de sus procedimientos. El uso de personal calificado es de importancia fundamental. El personal a cargo de la toma de muestras de hormigón, la preparación de las probetas cilíndricas, y de la operación de los equipos de laboratorio debe estar certificado bajo el programa de certificación de ACI o su equivalente (ver 5.6.1).

Si fuera necesario ensayar testigos de hormigón, la extracción de los testigos del área cuestionada se debe realizar de acuerdo con los procedimientos descriptos en ASTM C 42. El ensayo de los testigos de hormigón se debe realizar con sumo cuidado, tanto en la operación del propio ensayo como en la interpretación de los resultados. ASTM C 42 presenta procedimientos detallados. Los siguientes lineamientos ayudan a garantizar que los procedimientos de extracción y ensayo de los testigos sean adecuados:

1. Esperar 14 días (mínimo) antes de extraer los testigos.

2. Extraer tres testigos del área cuestionada.

3. Extraer los testigos usando brocas de diamante.

4. Extraer testigos de un diámetro de 2-1/2 in. (mínimo) o dos veces el tamaño máximo del agregado.

5. Evitar que en los testigos haya cualquier tipo de armadura.

6. La longitud del testigo debe ser como mínimo igual a 1 × diámetro del testigo, pero preferentemente debe ser igual a 2 × diámetro del testigo.

7. Si fuera posible, tomar un testigo de la totalidad del espesor del elemento.

8. Dejar una longitud adicional de 2 in. en el extremo del testigo, la cual luego se quebrará.

9. Usar cuñas de madera para retirar las porciones de los extremos que han de ser quebradas.

10. Aserrar los extremos quebrados para lograr superficies planas.

11. Si bajo condiciones de servicio el hormigón está seco, secar al aire los testigos durante 7 días (60 a 70ºF, humedad relativa ambiente 60%). Ensayar los testigos secos.

12. Si bajo condiciones de servicio el hormigón está húmedo, sumergir los testigos en agua (73,4 ± 3ºF) durante 40 horas. Ensayar los testigos húmedos.

13. Enrasar los extremos de los testigos con una capa de material de 1/8 in. de espesor (o menos).

14. Centrar correctamente el testigo en el aparato de ensayo.

15. Si la relación entre la longitud y el diámetro del testigo es menor que 2, corregir la resistencia como se indica a continuación (interpolar linealmente entre los valores listados):

Si fuera necesario ensayar testigos de hormigón, la extracción de los testigos del área cuestionada se debe realizar de acuerdo con los procedimientos descriptos en ASTM C 42. El ensayo de los testigos de hormigón se debe realizar con sumo cuidado, tanto en la operación del propio ensayo como en la interpretación de los resultados. ASTM C 42 presenta procedimientos detallados. Los siguientes lineamientos ayudan a garantizar que los procedimientos de extracción y ensayo de los testigos sean adecuados:

1. Esperar 14 días (mínimo) antes de extraer los testigos.

2. Extraer tres testigos del área cuestionada.

3. Extraer los testigos usando brocas de diamante.

4. Extraer testigos de un diámetro de 2-1/2 in. (mínimo) o dos veces el tamaño máximo del agregado.

5. Evitar que en los testigos haya cualquier tipo de armadura.

6. La longitud del testigo debe ser como mínimo igual a 1 × diámetro del testigo, pero preferentemente debe ser igual a 2 × diámetro del testigo.

7. Si fuera posible, tomar un testigo de la totalidad del espesor del elemento.

8. Dejar una longitud adicional de 2 in. en el extremo del testigo, la cual luego se quebrará.

9. Usar cuñas de madera para retirar las porciones de los extremos que han de ser quebradas.

10. Aserrar los extremos quebrados para lograr superficies planas.

11. Si bajo condiciones de servicio el hormigón está seco, secar al aire los testigos durante 7 días (60 a 70ºF, humedad relativa ambiente 60%). Ensayar los testigos secos.

12. Si bajo condiciones de servicio el hormigón está húmedo, sumergir los testigos en agua (73,4 ± 3ºF) durante 40 horas. Ensayar los testigos húmedos.

13. Enrasar los extremos de los testigos con una capa de material de 1/8 in. de espesor (o menos).

14. Centrar correctamente el testigo en el aparato de ensayo.

15. Si la relación entre la longitud y el diámetro del testigo es menor que 2, corregir la resistencia como se indica a continuación (interpolar linealmente entre los valores listados):

Relación longitud-diámetro Factor de corrección de la resistencia

1,94 – 2,10 1,00

1,75 0,98

1,50 0,96

1,25 0,93

1,00 0,87

1,94 – 2,10 1,00

1,75 0,98

1,50 0,96

1,25 0,93

1,00 0,87

Además de los procedimientos indicados en ASTM C 42, se agregó un nuevo párrafo en el Comentario de la Sección 5.6.5 del Código 2002 que advierte que, cuando para obtener los testigos se utiliza una broca enfriada con agua, el proceso provoca un gradiente de humedad entre el exterior y el interior de los testigos, el cual afectará adversamente su resistencia a la compresión. Por lo tanto, se impone una restricción al inicio de los ensayos sobre los testigos a fin de permitir un tiempo suficiente para que este gradiente de humedad se disipe.

En la edición 2002 del Código hay varios cambios significativos que afectan el almacenamiento y ensayo de los testigos de hormigón. Los requisitos de 5.6.5.3 fueron totalmente revisados, y ahora exigen que se retire el agua superficial de los testigos usando un trapo seco inmediatamente después de su extracción y que se coloquen en bolsas o recipientes impermeables antes de su transporte y almacenamiento. Los testigos se deben ensayar no menos de 48 horas antes ni más de 7 días después de su extracción, a menos que el profesional de diseño apruebe una edad diferente. En las ediciones anteriores del Código las condiciones de almacenamiento y restricciones referidas al momento de ensayar los testigos eran diferentes si el hormigón se iba a utilizar en estructuras que bajo condiciones de servicio estarían "secas" o en estructuras que tendrían "humedad superficial."

A la hora de evaluar los resultados de los ensayos realizados sobre los testigos, el hecho de que las resistencias de los testigos pueden no ser iguales a la resistencia especificada para las probetas moldeadas no debe ser motivo de preocupación.

Las resistencias especificadas para las probetas moldeadas incluyen un amplio margen para considerar las incógnitas referidas a la colocación y condiciones de curado en obra además de la variabilidad normal. En los testigos que se extraen de la estructura real las incógnitas ya han ejercido su influencia, y por lo tanto se puede reducir el margen de la resistencia medida por encima de la resistencia requerida.

La Sección 5.6.5.4 establece que un hormigón se considera estructuralmente adecuado si la resistencia promedio de tres testigos es como mínimo igual al 85 por ciento de f'c, y ninguna de las resistencias individuales es menor que el 75 por ciento de la resistencia a la compresión especificada. Un hormigón se puede considerar aceptable desde el punto de vista de la resistencia si los resultados de los ensayos realizados en testigos para una ubicación dada satisfacen estos requisitos. El ingeniero estructural debería examinar aquellos casos en los cuales la resistencia de los testigos no satisface estos criterios, a fin de determinar si hay algún motivo de preocupación desde el punto de vista del comportamiento estructural. Si los resultados obtenidos a partir de ensayos correctamente realizados son tan bajos que ponen en duda la integridad estructural es posible que sea necesario implementar otras acciones.

Como último recurso, en caso que existan dudas importantes, para determinar si un elementos estructural es adecuado se pueden especificar ensayos de carga. Generalmente estos ensayos solamente son adecuados para los elementos solicitados a flexión – losas, vigas y similares – pero algunas veces se pueden aplicar a otros elementos. En cualquier caso los ensayos de carga son ensayos altamente especializados que solamente deben ser realizados e interpretados por un ingeniero plenamente capacitado en las técnicas correspondientes. Los procedimientos para los ensayos de carga y los criterios para su interpretación se especifican en el Capítulo 20 del Código.

En el caso poco frecuente que un elemento estructural no pase el ensayo de carga, o si el análisis estructural de un elemento inestable indica que éste no es adecuado, se deben implementar medidas correctivas adecuadas. Dependiendo de las circunstancias particulares de cada caso, las alternativas son:

• Reducir la carga aplicada para que tenga un nivel consistente con la resistencia del hormigón.

• Mejorar la construcción para llevar su capacidad de carga a los valores anticipados. Esto puede implicar agregar nuevos elementos estructurales o aumentar las dimensiones de los elementos existentes.

• Reemplazar el hormigón no aceptable (o no conforme).

sábado, 26 de julio de 2008

RESISTENCIA DEL HORMIGON BAJA

5.6.5 Investigación a realizar cuando los resultados de los ensayos indican que la resistencia es

baja

Si el promedio de los resultados de tres ensayos consecutivos es menor que la resistencia especificada se deben tomar medidas para aumentar el nivel de resistencia del hormigón (ver 5.6.3.4). Si el resultado de un ensayo de resistencia individual está más de 500 psi por debajo de la resistencia especificada cuando f'c es menor o igual que 5000 psi, o está más de 10 por ciento por debajo de f'c cuando f'c es mayor que 5000 psi, es posible que haya problemas aún más serios. Es por ello que se debe realizar una investigación de acuerdo con los procedimientos indicados en la Sección 5.6.5.

Observar que, para determinar la conformidad del hormigón, el resultado de un ensayo de resistencia individual (un "ensayo") siempre es la resistencia promedio de dos probetas ensayadas a la edad especificada, que normalmente es de 28 días. Debido a las numerosas variables potenciales que se presentan en la elaboración y el manipuleo del hormigón, la conformidad del hormigón nunca se basa en el ensayo de una única probeta. Dos causas habituales que provocan bajos resultados de ensayo2.9 son: (1) el incorrecto manipuleo y ensayo del hormigón, detectado como factor contribuyente en la mayoría de los casos investigados; y (2) la reducción de la resistencia del hormigón debida a un error en la producción, o la adición de demasiada agua en obra. Esto último generalmente ocurre cuando la colocación del hormigón se demora o cuando se requieren hormigones de asentamiento elevado. Un elevado contenido de aire provocado por la sobredosificación de un aditivo incorporador de aire en la planta elaboradora también puede ser la causa de las bajas resistencias.

Si se informa una resistencia insuficiente, es fundamental realizar una investigación siguiendo una secuencia lógica de posibles causas y efectos. Antes de tomar ninguna medida se deben revisar todos los informes de ensayos y analizar todos los resultados. Se debe investigar si los resultados de los ensayos se ajustan a algún patrón que permita inferir la causa. Hay algo que indique que se han violado las especificaciones? Es necesario observar el asentamiento, el contenido de aire, la temperatura del hormigón, la temperatura ambiente, el número de días que las probetas permanecieron en obra y en qué condiciones de curado, y cualquier defecto de las probetas que se haya informado.

Si la deficiencia justifica una investigación, en primer término se debe verificar la precisión de los ensayos, y luego

comparar los requisitos estructurales con la resistencia medida. En las primeras etapas de la investigación se debe prestar particular atención al manipuleo y ensayo de las probetas. Probablemente si hay discrepancias menores en el curado de los cilindros en climas moderados, esto no afectará mucho la resistencia, pero si las discrepancias son significativas puede haber una reducción importante de la resistencia. Casi todas las deficiencias relacionadas con el manipuleo y el ensayo de las probetas disminuirá su resistencia. Si la reducción es significativa puede que haya sido originada por varias violaciones

Para investigar el hormigón colocado en obra es fundamental conocer en qué parte de la estructura se encuentra el "hormigón ensayado" y de cuál pastón (camión) se tomó el hormigón. Esta información debe formar parte de los datos registrados en el momento en que se moldean las probetas. Si se encuentra que los resultados de los ensayos son deficientes, puede ser necesario realizar ensayos de resistencia sobre testigos tomados del hormigón colocado y endurecido para verificar la conformidad con el Código y con la documentación técnica. Si la resistencia es mayor que la requerida no tiene sentido investigar la resistencia del hormigón colocado y endurecido. Sin embargo, si los procedimientos de ensayo se ajustan a las normas y los resultados de los ensayos indican que la resistencia del hormigón es menor que la requerida para el elemento en cuestión, es posible que sea necesario investigar el hormigón colocado y endurecido (ver 5.6.5).

baja

Si el promedio de los resultados de tres ensayos consecutivos es menor que la resistencia especificada se deben tomar medidas para aumentar el nivel de resistencia del hormigón (ver 5.6.3.4). Si el resultado de un ensayo de resistencia individual está más de 500 psi por debajo de la resistencia especificada cuando f'c es menor o igual que 5000 psi, o está más de 10 por ciento por debajo de f'c cuando f'c es mayor que 5000 psi, es posible que haya problemas aún más serios. Es por ello que se debe realizar una investigación de acuerdo con los procedimientos indicados en la Sección 5.6.5.

Observar que, para determinar la conformidad del hormigón, el resultado de un ensayo de resistencia individual (un "ensayo") siempre es la resistencia promedio de dos probetas ensayadas a la edad especificada, que normalmente es de 28 días. Debido a las numerosas variables potenciales que se presentan en la elaboración y el manipuleo del hormigón, la conformidad del hormigón nunca se basa en el ensayo de una única probeta. Dos causas habituales que provocan bajos resultados de ensayo2.9 son: (1) el incorrecto manipuleo y ensayo del hormigón, detectado como factor contribuyente en la mayoría de los casos investigados; y (2) la reducción de la resistencia del hormigón debida a un error en la producción, o la adición de demasiada agua en obra. Esto último generalmente ocurre cuando la colocación del hormigón se demora o cuando se requieren hormigones de asentamiento elevado. Un elevado contenido de aire provocado por la sobredosificación de un aditivo incorporador de aire en la planta elaboradora también puede ser la causa de las bajas resistencias.

Si se informa una resistencia insuficiente, es fundamental realizar una investigación siguiendo una secuencia lógica de posibles causas y efectos. Antes de tomar ninguna medida se deben revisar todos los informes de ensayos y analizar todos los resultados. Se debe investigar si los resultados de los ensayos se ajustan a algún patrón que permita inferir la causa. Hay algo que indique que se han violado las especificaciones? Es necesario observar el asentamiento, el contenido de aire, la temperatura del hormigón, la temperatura ambiente, el número de días que las probetas permanecieron en obra y en qué condiciones de curado, y cualquier defecto de las probetas que se haya informado.

Si la deficiencia justifica una investigación, en primer término se debe verificar la precisión de los ensayos, y luego

comparar los requisitos estructurales con la resistencia medida. En las primeras etapas de la investigación se debe prestar particular atención al manipuleo y ensayo de las probetas. Probablemente si hay discrepancias menores en el curado de los cilindros en climas moderados, esto no afectará mucho la resistencia, pero si las discrepancias son significativas puede haber una reducción importante de la resistencia. Casi todas las deficiencias relacionadas con el manipuleo y el ensayo de las probetas disminuirá su resistencia. Si la reducción es significativa puede que haya sido originada por varias violaciones

Para investigar el hormigón colocado en obra es fundamental conocer en qué parte de la estructura se encuentra el "hormigón ensayado" y de cuál pastón (camión) se tomó el hormigón. Esta información debe formar parte de los datos registrados en el momento en que se moldean las probetas. Si se encuentra que los resultados de los ensayos son deficientes, puede ser necesario realizar ensayos de resistencia sobre testigos tomados del hormigón colocado y endurecido para verificar la conformidad con el Código y con la documentación técnica. Si la resistencia es mayor que la requerida no tiene sentido investigar la resistencia del hormigón colocado y endurecido. Sin embargo, si los procedimientos de ensayo se ajustan a las normas y los resultados de los ensayos indican que la resistencia del hormigón es menor que la requerida para el elemento en cuestión, es posible que sea necesario investigar el hormigón colocado y endurecido (ver 5.6.5).

ANCLAJE D ELA ARMADURA PARA MOEMNTO POSITIVO (II PARTE)

Para la viga simplemente apoyada ilustrada en la Figura 4-10, la máxima ℓd admisible para las barras "a" es igual a (1,3Mn/Vu + ℓa). Esto limita el diámetro de la armadura para satisfacer el requisito de adherencia por flexión. Aún cuando la longitud de anclaje total a partir de la sección crítica para las barras "a" es mayor que (1,3Mn/Vu + ℓa), es necesario limitar el diámetro de las barras "a" de manera que se verifique ℓd ≤ 1,3Mn/Vu + ℓa. Observar que Mn es el momento resistente nominal de la sección transversal (sin el factor φ). Como se mencionó anteriormente, se pueden utilizar barras de mayor diámetro si se utilizan ganchos normales o anclajes mecánicos en el extremo de la barra dentro del apoyo. En los puntos de inflexión (ver Figura 4-11) la armadura para momento positivo debe tener una longitud de anclaje ℓd determinada de acuerdo con la Sección 12.2, la cual no debe ser mayor que (Mn/Vu + ℓa), siendo ℓa menor o igual que d ó 12db, cualquiera sea el valor que resulte mayor.

Los artículos 12.11.4 y 12.12.4 se refieren al anclaje de la a rmadura para momento positivo y negativo en los elementos de gran altura solicitados a flexión. Los requisitos establecen que, en los extremos simplemente apoyados de las vigas de gran altura solicitadas a flexión, la armadura para momento positivo traccionada se debe anclar de manera tal que en la cara del apoyo se desarrolle la tensión de fluencia especificada, fy. Sin embargo, si la viga se diseña utilizando el método de las bielas y tirantes del Apéndice A, esta armadura se debe anclar de acuerdo con el artículo A.4.3. En los apoyos interiores de las vigas de gran altura solicitadas a flexión, tanto la armadura para momento positivo como la armadura para momento negativo se deben continuar o empalmar con la de los tramos adyacentes.

Los artículos 12.11.4 y 12.12.4 se refieren al anclaje de la a rmadura para momento positivo y negativo en los elementos de gran altura solicitados a flexión. Los requisitos establecen que, en los extremos simplemente apoyados de las vigas de gran altura solicitadas a flexión, la armadura para momento positivo traccionada se debe anclar de manera tal que en la cara del apoyo se desarrolle la tensión de fluencia especificada, fy. Sin embargo, si la viga se diseña utilizando el método de las bielas y tirantes del Apéndice A, esta armadura se debe anclar de acuerdo con el artículo A.4.3. En los apoyos interiores de las vigas de gran altura solicitadas a flexión, tanto la armadura para momento positivo como la armadura para momento negativo se deben continuar o empalmar con la de los tramos adyacentes.

CONFORMIDAD DEL HORMIGON

El nivel de resistencia de una clase individual de hormigón se considera satisfactorio si se satisfacen los dos criterios siguientes:

1. Ningún resultado de un ensayo de resistencia individual (el promedio de las resistencias de un mínimo de dos probetas de un pastón) debe estar más de 500 psi por debajo de la resistencia a la compresión especificada cuando f'c es menor o igual que 5000 psi (por ejemplo, menor que 2500 psi para una resistencia a la compresión especificada del hormigón igual a 3000 psi); ni más de 10 por ciento por debajo de f'c cuando f'c es mayor que 5000 psi.

2. El promedio de los resultados de tres ensayos de resistencia consecutivos cualesquiera debe ser mayor o igual que la resistencia a la compresión especificada, f'c.

Los Ejemplos 2.6 y 2.7 ilustran resultados de ensayos de resistencia "aceptables" (o conformes) y "no aceptables" (o no conformes o de baja resistencia).

1. Ningún resultado de un ensayo de resistencia individual (el promedio de las resistencias de un mínimo de dos probetas de un pastón) debe estar más de 500 psi por debajo de la resistencia a la compresión especificada cuando f'c es menor o igual que 5000 psi (por ejemplo, menor que 2500 psi para una resistencia a la compresión especificada del hormigón igual a 3000 psi); ni más de 10 por ciento por debajo de f'c cuando f'c es mayor que 5000 psi.

2. El promedio de los resultados de tres ensayos de resistencia consecutivos cualesquiera debe ser mayor o igual que la resistencia a la compresión especificada, f'c.

Los Ejemplos 2.6 y 2.7 ilustran resultados de ensayos de resistencia "aceptables" (o conformes) y "no aceptables" (o no conformes o de baja resistencia).

miércoles, 23 de julio de 2008

NUEMRO DE ENSAYOS DE RESISTENCIA DEL HORMIGON

5.6.2.1 Mínimo número de ensayos de resistencia por día – Este número no debe ser menor que:

• Un ensayo por día, ni menor que

• Un ensayo cada 150 yardas cúbicas de hormigón colocado, ni menor que

• Un ensayo cada 500 pies cuadrados de área superficial de losas o tabiques colocados.

5.6.2.2 Mínimo número de ensayos de resistencia por proyecto – Este número no debe ser menor que:

• Cinco ensayos de resistencia de cinco (5) pastones seleccionados aleatoriamente o de cada pastón si el número de pastones es menor que cinco.

Si la cantidad total de hormigón colocado en un proyecto es menor que 50 yardas cúbicas, el artículo 5.6.2.3 permite obviar los ensayos de resistencia si la autoridad fiscalizadora así lo permite.

De acuerdo con la norma ASTM para la elaboración de probetas de hormigón en obra (ASTM C 31), las probetas de ensayodeben ser cilíndricas, 6 × 12 in., a menos que las especificaciones técnicas establezcan otras dimensiones.

Ahora que se ha popularizado el uso de hormigones de alta resistencia (resistencias superiores a 10.000 psi), las probetas cilíndricas normalizadas requieren equipos de ensayo de muy elevada capacidad, y no todos los laboratorios tienen estos equipos. En consecuencia, la mayoría de los proyectos en los cuales se usará hormigón de muy alta resistencia específicamente permiten utilizar probetas cilíndricas 4 × 8 in. Las probetas 4 × 8 in. requieren aproximadamente la mitad de la capacidad de ensayo que requieren las probetas 6 × 12 in. Además, para su control de calidad interno la mayoría de los productores de hormigón prefabricado utilizan probetas cilíndricas 4 × 8 in.

Se debe observar que el número total de probetas cilíndricas preparadas para un proyecto normalmente será mayor que el número mínimo indicado en el Código necesario para determinar la conformidad de la resistencia del hormigón (dos probetas por cada ensayo de resistencia). Para un determinado proyecto sería prudente incluir probetas para realizar ensayos a 7 días o para curarlas en obra y verificar el desarrollo de resistencia temprana para el desencofrado, más una o dos probetas de reserva, en caso que alguna probeta se rompa o que sea necesario repetir un ensayo.

El Ejemplo 2.4 ilustra los criterios de frecuencia descriptos en los párrafos precedentes para un proyecto de gran

envergadura (5.6.2.1 es determinante). El Ejemplo 2.5 ilustra el caso de un proyecto menor (5.6.2.2 es determinante).

• Un ensayo por día, ni menor que

• Un ensayo cada 150 yardas cúbicas de hormigón colocado, ni menor que

• Un ensayo cada 500 pies cuadrados de área superficial de losas o tabiques colocados.

5.6.2.2 Mínimo número de ensayos de resistencia por proyecto – Este número no debe ser menor que:

• Cinco ensayos de resistencia de cinco (5) pastones seleccionados aleatoriamente o de cada pastón si el número de pastones es menor que cinco.

Si la cantidad total de hormigón colocado en un proyecto es menor que 50 yardas cúbicas, el artículo 5.6.2.3 permite obviar los ensayos de resistencia si la autoridad fiscalizadora así lo permite.

De acuerdo con la norma ASTM para la elaboración de probetas de hormigón en obra (ASTM C 31), las probetas de ensayodeben ser cilíndricas, 6 × 12 in., a menos que las especificaciones técnicas establezcan otras dimensiones.

Ahora que se ha popularizado el uso de hormigones de alta resistencia (resistencias superiores a 10.000 psi), las probetas cilíndricas normalizadas requieren equipos de ensayo de muy elevada capacidad, y no todos los laboratorios tienen estos equipos. En consecuencia, la mayoría de los proyectos en los cuales se usará hormigón de muy alta resistencia específicamente permiten utilizar probetas cilíndricas 4 × 8 in. Las probetas 4 × 8 in. requieren aproximadamente la mitad de la capacidad de ensayo que requieren las probetas 6 × 12 in. Además, para su control de calidad interno la mayoría de los productores de hormigón prefabricado utilizan probetas cilíndricas 4 × 8 in.

Se debe observar que el número total de probetas cilíndricas preparadas para un proyecto normalmente será mayor que el número mínimo indicado en el Código necesario para determinar la conformidad de la resistencia del hormigón (dos probetas por cada ensayo de resistencia). Para un determinado proyecto sería prudente incluir probetas para realizar ensayos a 7 días o para curarlas en obra y verificar el desarrollo de resistencia temprana para el desencofrado, más una o dos probetas de reserva, en caso que alguna probeta se rompa o que sea necesario repetir un ensayo.

El Ejemplo 2.4 ilustra los criterios de frecuencia descriptos en los párrafos precedentes para un proyecto de gran

envergadura (5.6.2.1 es determinante). El Ejemplo 2.5 ilustra el caso de un proyecto menor (5.6.2.2 es determinante).

martes, 22 de julio de 2008

FRECUENCIA DE LOS ENSAYOS DE HORMIGON

La dosificación de un hormigón de acuerdo con el enfoque probabilístico del Código requiere un número estadísticamenteaceptable de ensayos de resistencia. Exigiendo la realización de ensayos de resistencia siguiendo una frecuencia mínimaespecificada se obtiene una base estadística.

A continuación resumimos el criterio de frecuencia mínima indicado en el Código para la toma de muestras para los ensayos de resistencia**, en base a un criterio diario y a un criterio por proyecto (el más estricto de los cuales será el determinante***) para cada clase de hormigón.

A continuación resumimos el criterio de frecuencia mínima indicado en el Código para la toma de muestras para los ensayos de resistencia**, en base a un criterio diario y a un criterio por proyecto (el más estricto de los cuales será el determinante***) para cada clase de hormigón.

EVALUACIÓN Y CONFORMIDAD DEL HORMIGÓN

Técnicos que realizan los trabajos en laboratorio y en obra

Los procedimientos de ensayo para el hormigón indicados en el Código demandan personal con conocimientos y habilidades específicas. La experiencia ha demostrado que solamente los técnicos en obra correctamente capacitados y el personal de laboratorio certificado bajo programas reconocidos a nivel nacional pueden asegurar el nivel necesario para obtener resultados de ensayo significativos. En el Código 2002 se agregaron requisitos en la Sección 5.6.1 que exigen que los ensayos en obra sobre hormigón fresco y los procedimientos requeridos para preparar las probetas de hormigón para los ensayos de resistencia deben ser ejecutados por "un técnico en ensayos en obra calificado." Los procedimientos habitualmente realizados en obra y que deberán ser ejecutados por técnicos calificados incluyen el muestreo del hormigón fresco; el ensayo de asentamiento, contenido de aire y temperatura; y la preparación y curado de las probetas para ensayo. Los técnicos a cargo de estas tareas en obra pueden ser Técnicos en Ensayos de Hormigón en Obra certificados a través del Programa de Certificación Grado I de ACI.

La Sección 5.6.1 también requiere que todos los ensayos de laboratorio requeridos sean realizados por "técnicos de laboratorio calificados." Los técnicos de laboratorio que realizan ensayos del hormigón pueden ser Técnicos en Ensayos de Hormigón en Laboratorio o Técnicos en Ensayos de Resistencia del Hormigón certificados por ACI, o bien técnicos certificados en los requisitos de ASTM C 1007.

La siguiente discusión del Capítulo 5 del Código se ocupa de la dosificación de las mezclas de hormigón por resistencia, enbase a conceptos probabilísticos.

La Sección 5.6.1 también requiere que todos los ensayos de laboratorio requeridos sean realizados por "técnicos de laboratorio calificados." Los técnicos de laboratorio que realizan ensayos del hormigón pueden ser Técnicos en Ensayos de Hormigón en Laboratorio o Técnicos en Ensayos de Resistencia del Hormigón certificados por ACI, o bien técnicos certificados en los requisitos de ASTM C 1007.

La siguiente discusión del Capítulo 5 del Código se ocupa de la dosificación de las mezclas de hormigón por resistencia, enbase a conceptos probabilísticos.

EVALUACIÓN Y CONFORMIDAD DEL HORMIGÓN

Técnicos que realizan los trabajos en laboratorio y en obra

Los procedimientos de ensayo para el hormigón indicados en el Código demandan personal con conocimientos y habilidades específicas. La experiencia ha demostrado que solamente los técnicos en obra correctamente capacitados y el personal de laboratorio certificado bajo programas reconocidos a nivel nacional pueden asegurar el nivel necesario para obtener resultados de ensayo significativos. En el Código 2002 se agregaron requisitos en la Sección 5.6.1 que exigen que los ensayos en obra sobre hormigón fresco y los procedimientos requeridos para preparar las probetas de hormigón para los ensayos de resistencia deben ser ejecutados por "un técnico en ensayos en obra calificado." Los procedimientos habitualmente realizados en obra y que deberán ser ejecutados por técnicos calificados incluyen el muestreo del hormigón fresco; el ensayo de asentamiento, contenido de aire y temperatura; y la preparación y curado de las probetas para ensayo. Los técnicos a cargo de estas tareas en obra pueden ser Técnicos en Ensayos de Hormigón en Obra certificados a través del Programa de Certificación Grado I de ACI.

La Sección 5.6.1 también requiere que todos los ensayos de laboratorio requeridos sean realizados por "técnicos de laboratorio calificados." Los técnicos de laboratorio que realizan ensayos del hormigón pueden ser Técnicos en Ensayos de Hormigón en Laboratorio o Técnicos en Ensayos de Resistencia del Hormigón certificados por ACI, o bien técnicos certificados en los requisitos de ASTM C 1007.

La siguiente discusión del Capítulo 5 del Código se ocupa de la dosificación de las mezclas de hormigón por resistencia, en base a conceptos probabilísticos.

La Sección 5.6.1 también requiere que todos los ensayos de laboratorio requeridos sean realizados por "técnicos de laboratorio calificados." Los técnicos de laboratorio que realizan ensayos del hormigón pueden ser Técnicos en Ensayos de Hormigón en Laboratorio o Técnicos en Ensayos de Resistencia del Hormigón certificados por ACI, o bien técnicos certificados en los requisitos de ASTM C 1007.

La siguiente discusión del Capítulo 5 del Código se ocupa de la dosificación de las mezclas de hormigón por resistencia, en base a conceptos probabilísticos.

lunes, 21 de julio de 2008

ANCLAJE DE LA ARMADURA PARA MOMENTO POSITIVO

Como una precaución adicional para en caso que por alguna causa se desplacen los momentos máximos de los diagramas de momento, el artículo 12.11.1 requiere que una cantidad específica de la armadura total para momento positivo se prolongue a lo largo del elemento hasta el apoyo, y además especifica que en las vigas esta parte de la armadura total se debe prolongar dentro del apoyo una distancia mayor o igual que 6 in. La fracción de la armadura total para momento positivo que se debe prolongar es de un tercio en el caso de los elementos simplemente apoyados y de un cuarto en el caso de los elementos continuos. Por ejemplo, en la Figura 4-8(b) el área de las barras "B" debería ser como mínimo igual a un cuarto de la armadura requerida en la sección de máximo momento positivo Mu+ .

La intención del artículo 12.11.2 es asegurar una respuesta dúctil de la estructura en caso que se presenten solicitaciones no previstas como las provocadas por vientos extraordinariamente fuertes o por un sismo. En los elementos que forman parte del sistema que resiste las cargas laterales, prolongando una parte de la armadura y anclándola adecuadamente en el apoyo se protege a la estructura en caso que estas cargas extraordinarias provoquen la inversión de los momentos. La armadura para momento positivo se debe anclar de manera tal que en la cara interna del apoyo se desarrolle la totalidad de la tensión de fluencia. Este requisito exige que en los elementos que forman parte del sistema que resiste las cargas laterales las barras inferiores estén yuxtapuestas en los apoyos interiores o que tengan ganchos en los apoyos exteriores. El requisito de desarrollar la totalidad de la tensión de fluencia no se aplica al exceso de armadura provisto en los apoyos.

El artículo 12.11.3 limita el diámetro de las barras usadas como armadura para momento positivo en los extremos simplemente apoyados y en las secciones de momento nulo (puntos de inflexión). De este modo se limita la tensión de adherencia en las áreas donde el momento es pequeño y el corte es elevado. Esta condición podría existir en una viga corta fuertemente cargada, en la cual habría que anclar barras de gran diámetro en una distancia relativamente corta. Las barras se deben limitar a un diámetro tal que la longitud de anclaje ℓd calculada para fy de acuerdo con la Sección 12.2 sea menor o igual que (Mn/Vu) + ℓa (12.11.3). No es necesario verificar esta expresión cuando la armadura termina más allá del eje de un apoyo simple, mediante un gancho normal o mediante un anclaje mecánico. Los anclajes mecánicos deben ser equivalentes a los ganchos normales.

La longitud (Mn/Vu) corresponde a la longitud de anclaje de la armadura de mayor diámetro obtenida mediante la expresión indicada en el párrafo anterior. La longitud (Mn/Vu) se puede incrementar un 30 por ciento si los extremos de la armadura están confinados por una reacción de compresión, como cuando hay una columna ubicada debajo del elemento, pero no cuando una viga concurre a otra viga.

La intención del artículo 12.11.2 es asegurar una respuesta dúctil de la estructura en caso que se presenten solicitaciones no previstas como las provocadas por vientos extraordinariamente fuertes o por un sismo. En los elementos que forman parte del sistema que resiste las cargas laterales, prolongando una parte de la armadura y anclándola adecuadamente en el apoyo se protege a la estructura en caso que estas cargas extraordinarias provoquen la inversión de los momentos. La armadura para momento positivo se debe anclar de manera tal que en la cara interna del apoyo se desarrolle la totalidad de la tensión de fluencia. Este requisito exige que en los elementos que forman parte del sistema que resiste las cargas laterales las barras inferiores estén yuxtapuestas en los apoyos interiores o que tengan ganchos en los apoyos exteriores. El requisito de desarrollar la totalidad de la tensión de fluencia no se aplica al exceso de armadura provisto en los apoyos.

El artículo 12.11.3 limita el diámetro de las barras usadas como armadura para momento positivo en los extremos simplemente apoyados y en las secciones de momento nulo (puntos de inflexión). De este modo se limita la tensión de adherencia en las áreas donde el momento es pequeño y el corte es elevado. Esta condición podría existir en una viga corta fuertemente cargada, en la cual habría que anclar barras de gran diámetro en una distancia relativamente corta. Las barras se deben limitar a un diámetro tal que la longitud de anclaje ℓd calculada para fy de acuerdo con la Sección 12.2 sea menor o igual que (Mn/Vu) + ℓa (12.11.3). No es necesario verificar esta expresión cuando la armadura termina más allá del eje de un apoyo simple, mediante un gancho normal o mediante un anclaje mecánico. Los anclajes mecánicos deben ser equivalentes a los ganchos normales.

La longitud (Mn/Vu) corresponde a la longitud de anclaje de la armadura de mayor diámetro obtenida mediante la expresión indicada en el párrafo anterior. La longitud (Mn/Vu) se puede incrementar un 30 por ciento si los extremos de la armadura están confinados por una reacción de compresión, como cuando hay una columna ubicada debajo del elemento, pero no cuando una viga concurre a otra viga.

DOSIFICACIÓN DEL HORMIGON SIN EXPERIENCIA EN OBRA NI PASTONES DE PRUEBA

Si no hay información recabada de la experiencia en obra ni de pastones de prueba, para seleccionar la relación aguamaterial cementicio se pueden usar "otras experiencias o información." Sin embargo, esta opción solamente se permite con la aprobación del ingeniero/arquitecto responsable por el proyecto. Observar que necesariamente esta opción debe ser conservadora, y requiere una sobrerresistencia meta bastante elevada (1200 psi). Si, por ejemplo, la resistencia especificada es de 3000 psi, la resistencia usada como base para seleccionar la dosificación de la mezcla de hormigón (relación agua-material cementicio) debe ser de 4200 psi. Por motivos de economía, esta opción se debería usar exclusivamente en aquellos casos en que no se justifica el costo adicional que implicaría obtener datos sobre pastones de prueba. Observar también que esta alternativa se aplica solamente para resistencias a la compresión especificadas de hasta 5000 psi; para resistencias más elevadas se exige que la dosificación se base en la experiencia en obra o en pastones de prueba. La edición 1999 del Código limitaba la

máxima resistencia dosificada sin experiencia en obra ni pastones de prueba a 4000 psi.

máxima resistencia dosificada sin experiencia en obra ni pastones de prueba a 4000 psi.

domingo, 20 de julio de 2008

DOCUMENTACION DE LA RESISTENCIA PROMEDIO

Los procedimientos de aprobación de la mezcla son necesarios para asegurar que el hormigón entregado realmente satisfaga los requisitos de resistencia. Los pasos a seguir para la aprobación de una mezcla se pueden resumir de la siguiente manera:

1. Determinar la desviación estándar anticipada a partir de las experiencias previas.

a. Esto se hace examinando un registro de 30 ensayos consecutivos realizados sobre una mezcla similar.

b. Si resulta difícil hallar una mezcla similar para la cual se hayan realizado 30 ensayos consecutivos, la desviación estándar se puede calcular en base a dos mezclas, siempre y cuando el número total de ensayos sea mayor o igual que 30. En este caso las desviaciones estándar se calculan por separado y luego se promedian usando el método estadístico descripto en párrafos precedentes

2. Usar la desviación estándar para seleccionar la resistencia meta apropiada, el mayor de los valores de las Tablas 5.3.2.1 (5-1), (5-2) y (5-3).

a. Por ejemplo, si la desviación estándar es igual a 450 psi, la sobrerresistencia debe ser el mayor de los siguientes valores:

1,34(450)= 603 psi

2,33(450)−500=549 psi

Por lo tanto, para una resistencia de 3000 psi, la resistencia promedio usada como base para seleccionar la

dosificación de la mezcla de hormigón debe ser de 3600 psi.

b. Observar que si no hay registros de ensayos aceptables disponibles la resistencia promedio debe ser 1200 psi mayor que f'c (es decir, una resistencia promedio de 4200 psi para un hormigón con una resistencia especificada de 3000 psi), ver Tabla 5.3.2.2.

3. Proveer documentación que establezca que la mezcla propuesta proporcionará la resistencia promedio requerida. Esta documentación pueden consistir en:

a. Un registro de 30 ensayos del hormigón en obra. Este generalmente será el mismo registro usado para documentar la

desviación estándar, pero puede corresponder a un conjunto de 30 resultados diferentes; o bien

b. Datos de ensayos realizados en laboratorio, obtenidos de una serie de pastones de prueba.

Si la documentación de la resistencia promedio para resistencias superiores a 5000 psi se basan en pastones de prueba preparados en laboratorio está permitido aumentar el valor de f'c calculado en la Tabla 5.3.2.2 para tomar en cuenta la posibilidad que la resistencia obtenida en las pruebas en laboratorios sea menor que la resistencia correspondiente a la producción real.

El artículo 5.3.3.2(c) establece tolerancias para el asentamiento y el contenido de aire de las mezclas dosificadas en base a pastones de prueba preparados en laboratorio. Los límites de tolerancia se establecen como valores máximos permitidos, ya que la mayoría de las especificaciones, independientemente de su forma, permiten establecer un valor máximo para el asentamiento o el contenido de aire. Estas tolerancias para el asentamiento y el contenido de aire solamente son aplicables en caso que se utilicen pastones de prueba, y no en el caso que se utilicen registros de ensayos realizados sobre el hormigón en obra. El Ejemplo 2.3 ilustra la selección de la dosificación de un hormigón en base a pastones de prueba.

1. Determinar la desviación estándar anticipada a partir de las experiencias previas.

a. Esto se hace examinando un registro de 30 ensayos consecutivos realizados sobre una mezcla similar.

b. Si resulta difícil hallar una mezcla similar para la cual se hayan realizado 30 ensayos consecutivos, la desviación estándar se puede calcular en base a dos mezclas, siempre y cuando el número total de ensayos sea mayor o igual que 30. En este caso las desviaciones estándar se calculan por separado y luego se promedian usando el método estadístico descripto en párrafos precedentes

2. Usar la desviación estándar para seleccionar la resistencia meta apropiada, el mayor de los valores de las Tablas 5.3.2.1 (5-1), (5-2) y (5-3).

a. Por ejemplo, si la desviación estándar es igual a 450 psi, la sobrerresistencia debe ser el mayor de los siguientes valores:

1,34(450)= 603 psi

2,33(450)−500=549 psi

Por lo tanto, para una resistencia de 3000 psi, la resistencia promedio usada como base para seleccionar la

dosificación de la mezcla de hormigón debe ser de 3600 psi.

b. Observar que si no hay registros de ensayos aceptables disponibles la resistencia promedio debe ser 1200 psi mayor que f'c (es decir, una resistencia promedio de 4200 psi para un hormigón con una resistencia especificada de 3000 psi), ver Tabla 5.3.2.2.

3. Proveer documentación que establezca que la mezcla propuesta proporcionará la resistencia promedio requerida. Esta documentación pueden consistir en:

a. Un registro de 30 ensayos del hormigón en obra. Este generalmente será el mismo registro usado para documentar la

desviación estándar, pero puede corresponder a un conjunto de 30 resultados diferentes; o bien

b. Datos de ensayos realizados en laboratorio, obtenidos de una serie de pastones de prueba.

Si la documentación de la resistencia promedio para resistencias superiores a 5000 psi se basan en pastones de prueba preparados en laboratorio está permitido aumentar el valor de f'c calculado en la Tabla 5.3.2.2 para tomar en cuenta la posibilidad que la resistencia obtenida en las pruebas en laboratorios sea menor que la resistencia correspondiente a la producción real.

El artículo 5.3.3.2(c) establece tolerancias para el asentamiento y el contenido de aire de las mezclas dosificadas en base a pastones de prueba preparados en laboratorio. Los límites de tolerancia se establecen como valores máximos permitidos, ya que la mayoría de las especificaciones, independientemente de su forma, permiten establecer un valor máximo para el asentamiento o el contenido de aire. Estas tolerancias para el asentamiento y el contenido de aire solamente son aplicables en caso que se utilicen pastones de prueba, y no en el caso que se utilicen registros de ensayos realizados sobre el hormigón en obra. El Ejemplo 2.3 ilustra la selección de la dosificación de un hormigón en base a pastones de prueba.

RESISTENCIA PROMEDIO REQUERIDA

Si las instalaciones donde se elabora el hormigón llevan un registro en base a un mínimo de 30 ensayos de resistencia consecutivos representativos de materiales y condiciones similares a las anticipadas (o un registro en base a un número de ensayos consecutivos comprendido entre 15 y 29 con la desviación estándar calculada modificada por el factor aplicable de la Tabla 5.3.1.2), la resistencia utilizada como base para seleccionar la dosificación del hormigón para una resistencia a la compresión especificada, f'c, mayor o igual que 5000 psi debe ser el mayor de los siguientes valores:

fcr =fc +1,34s

y fcr=0,90fc+2,33s−500 Tabla 5.3.2.1, (5-2)

Para resistencias a la compresión especificadas, f'c, superiores a 5000 psi, la resistencia usada como base para seleccionar la dosificación del hormigón debe ser el mayor de los siguientes valores:

fcr =fc +1,34s Tabla 5.3.2.1, (5-1)

y

fcr=0,90fc+2,33s Tabla 5.3.2.1, (5-3)